Share

Pin

Tweet

Send

Share

Send

Vantagens e desvantagens das máquinas de afiar "compradas"

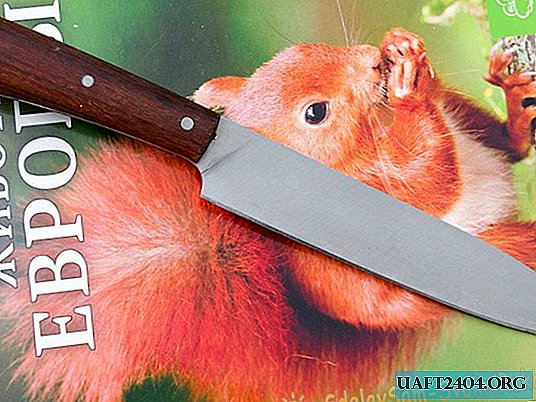

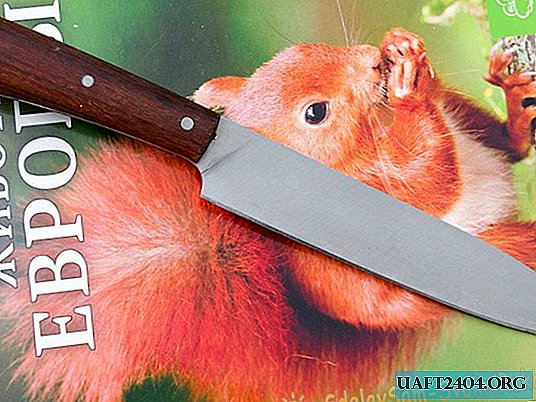

O motivo mais comum de falha ao afiar uma faca é a dificuldade em mantê-la em uma posição que o ângulo de aproximação permaneça constante. Existem muitos dispositivos e máquinas que resolvem esse problema.

A principal vantagem dos sistemas de moagem fabricados no ambiente de produção é a disponibilidade para o trabalho, nada precisa ser concluído.

No entanto, eles também têm desvantagens:

- A maioria dos dispositivos só pode funcionar em ângulos fixos (afiadores de cozinha, aparelhos como Lansky).

- Sistemas com boa funcionalidade, como o Apex Edge Pro (preço em torno de US $ 300), custam muito dinheiro. Além disso, existem mais clones e falsificações à venda do que os originais.

- Quase todos os afiadores mecânicos removem uma enorme quantidade de metal e superaquecem a ponta. Exceções, como o Tormek (o Tormek T9 custa mais de 50 mil rublos na configuração mínima. O equipamento da máquina terá que ser comprado separadamente e também caro.) São ADSCI caros.

- Nem todos os designs de "fábrica" fixam a lâmina de maneira bastante rígida.

Apontador caseiro

Pelo menos mil facas, formões e outras ferramentas de corte visitaram o dispositivo caseiro que eu uso, por isso não tenho dúvidas sobre sua eficácia. O design é extremamente simples, e a coisa mais cara é a retificação de pedras. Não darei tamanhos específicos na descrição, apenas idéias gerais.

Cama

A cama é um pedaço de ferro do conjunto Young Bookbinder. É bastante dimensional e maciço, por isso não cambaleia nem em bases “tortas”.

Suporte

O tripé do ampliador acabou sendo um excelente doador. O mecanismo de elevação regular, usado para ajustar o ângulo da pedra em relação ao plano da lâmina, funciona sem problemas e é fixado com segurança.

Barra de inclinação

Uma barra calibrada com um diâmetro de 10 mm foi projetada para segurar e mover a pedra de afiar. É fixado ao mecanismo de elevação através de uma dobradiça - uma ponta de direção do karting. As seguintes peças são colocadas na haste: uma porca de plástico, uma mola, dois grampos com parafusos de fixação, uma porca na parte traseira (para que a haste não caia da dobradiça). Esse design permite que você trabalhe com pedras de diferentes comprimentos e as troque rapidamente: nunca fixo o parafuso de fixação do grampo próximo e o assentamento é mantido pela força da mola.

Mecanismo de fixação da lâmina

Elementos do mecanismo:

- Suporte O item é feito de duralumínio e atua como um grampo.

- A bucha de bronze com uma ranhura semicircular é presa no suporte sem movimento.

- O eixo é plantado com uma folga de 0,1 - 0,15 mm, isto é, gira livremente. A mola pressiona o eixo de travamento contra a luva.

- O canal é fixo no eixo imóvel.

- Dois pares de esponjas com parafusos de martelo M8 movem-se livremente ao longo das ranhuras no canal. Depois de apertar as porcas, elas são firmemente fixadas na posição instalada. O ângulo entre as superfícies das garras adjacentes às prateleiras do canal é de cerca de 75 graus.

A manga é feita em um torno, as esponjas e o canal na fresagem, o suporte na broca. As peças e espaços em branco restantes foram encontrados na garagem.

Ordem de afiação

Se a faca usada for afiada e for necessário manter o valor do ângulo de aproximação, o trabalho será realizado na seguinte ordem.

Fixamos a lâmina nas garras, depois de ajustar previamente sua posição em largura.

Antes da instalação, sele as facas com uma lâmina polida com fita adesiva para não deixar arranhões.

Desenhamos uma ponta com um marcador à prova d'água. Instalamos um bloco abrasivo com o maior grão. Fazemos vários movimentos precisos da barra de nós mesmos. Por abrasão dos traços do marcador, determinamos se o ângulo está selecionado corretamente. Se a pedra pegar na borda, ela deverá ser aumentada, ou seja, levante a dobradiça. Depois de corrigir o ângulo, o abrasivo deve remover os traços do marcador ao longo de todo o plano da aresta de corte.

Agora você pode prosseguir diretamente para a nitidez. Fazemos movimentos alternativos com a barra e nos movemos ao longo da borda da faca até que as lascas, rugas e outros defeitos tenham desaparecido completamente. Pressionamos levemente apenas quando nos afastamos. A barra deve voltar ociosa. Nos últimos passes, diminua a pressão na barra.

Puxamos o canal para dentro de nós mesmos e o giramos 180 °. Afiamos até que a largura de aproximação de ambos os lados seja aproximadamente a mesma.

Para inspeção visual das bordas, não é necessário dobrar constantemente. Uma das vantagens do dispositivo utilizado é que a faca é presa uma vez, pode ser girada quantas vezes desejar e sempre para nas posições corretas.

Quando o segundo lado terminar, uma rebarba aparecerá no primeiro. Você não pode vê-lo, mas é claramente palpado pelos dedos. Você precisa garantir que a rebarba seja formada ao longo de todo o comprimento; caso contrário, haverá seções "estúpidas" e o trabalho precisará ser refeito.

A rebarba deve ser controlada pelos movimentos dos dedos da extremidade até a aresta de corte, mas não ao longo dela! Caso contrário, os cortes não poderão ser evitados.

A largura da aresta de corte ao longo da lâmina depende da geometria das inclinações. Nesta faca, a abordagem na ponta é mais espessa do que no resto.

Antes de passar para um abrasivo menor com uma esponja ou toalha de papel, remova a serragem. Removemos os riscos da pedra anterior nos dois lados. Nesse caso, a rebarba deve se separar: não se desfaça na forma de poeira, mas caia com fios finos.

Dependendo do tamanho do grão, a segunda pedra também pode "chutar" uma rebarba. No meu caso, foi exatamente isso. Então vá para a próxima semente.

Verificamos o resultado do trabalho no jornal: fazemos um corte com um broche e controlamos sua suavidade. Se os defeitos persistirem, eles se apegarão.

Se quiser, tente depilar o cabelo no pulso.

A melhor maneira de verificar é cortar com uma faca o que se destina.

Pedras abrasivas

Eu uso um conjunto de barras de diamante em um pacote de metal (4 peças). Refrigerante - água da torneira. Alguns apontadores molham diamantes com uma emulsão de sabão. Alguém até trabalha "a seco" (veja o vídeo). De acordo com as instruções do fabricante de pedra, recomendo que você molhe a barra com água e enxágue periodicamente os limalhas de metal com uma escova.

Tamanhos de grãos em pedras de amolar (em mícrons):

- 125/100 - formando a aresta de corte, alterando o ângulo de nitidez;

- 63/50 - retificação em bruto;

- 20/14 - moagem fina;

- 7/5 - polimento.

Comecei a trabalhar como a primeira pedra e terminei a terceira. Eu uso o quarto muito raramente, apenas a pedido de estetas.

Em vez de barras de diamante, você pode trabalhar com pedras artificiais de corindo. Existe uma opção ainda mais orçamentária: cole tiras de papel de esmeril de diferentes tamanhos de grãos em papéis timbrados de alumínio ou vidro. Mais importante ainda, todas as pedras no kit devem ter a mesma espessura.

Vídeo de afiação de facas

No vídeo, o caçador afia sua faca de trabalho (aço Bohler M390) no acessório descrito acima. Ele usa apenas uma pedra 63/50 e acredita que isso é suficiente. Movimentos característicos ao longo da borda - desta forma, remove a rebarba.

Talvez eu tenha perdido algo na descrição do processo ou dispositivo, desviado de alguns cânones, não ore pelas pedras da água do Arkansas e do Japão. Proponho discutir esses pontos nos comentários.

Share

Pin

Tweet

Send

Share

Send