Share

Pin

Tweet

Send

Share

Send

Entre as conexões destacáveis, as conexões rosqueadas são especialmente comuns. Se necessário, eles permitem desmontar o conjunto em peças sem danos e, em seguida, remontá-los juntos. Por esse motivo, vários dispositivos de corte de linha são projetados e produzidos em grande número, tanto pela indústria quanto por vários artesãos.

A seguir, consideramos uma variante de uma máquina de cortar roscas baseada em um motor elétrico e, montada em seu eixo, um acionamento não regulado por fricção na forma de uma luva emborrachada.

Acessórios Necessários

Para não se distrair do trabalho, você deve comprar, encontrar e preparar:

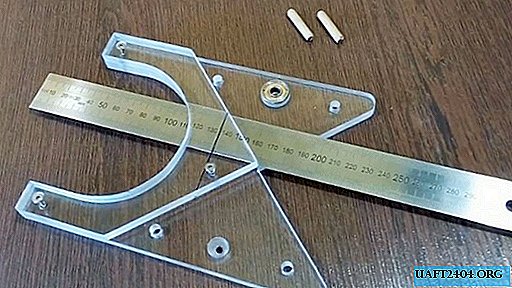

- duas placas de metal ferroso medindo 150 × 120 × 20 mm com um orifício no centro a partir do topo com um diâmetro de 30 mm;

- dois discos de aço com um diâmetro de 200 mm, uma espessura de 10 mm com um cubo de um lado com um diâmetro externo de 40 mm e um orifício interno de mais de 25 mm com três orifícios radiais com rosca M8;

- duas buchas de cobre ou latão com um diâmetro externo e interno de 30+ mm e 25+ mm, respectivamente, para pressionar os orifícios das placas 150 × 120 × 20 mm;

- tarugos para o eixo principal de aço, com um comprimento de 400 me um diâmetro de mais de 25 mm após o giro;

- dois pedaços de tubo com 100 mm de comprimento e diâmetro: externo - 40 mm, interno - 25+ mm;

- duas hastes de aço com 300 mm de comprimento e 25 mm de diâmetro (tamanho final) com um orifício cego em uma extremidade com rosca M10;

- uma chapa de aço com uma largura de 180 mm, uma altura de 150 mm, uma espessura de 8 mm com um recesso triangular no centro na parte superior para a torneira sair e dois orifícios nas bordas por baixo para parafusos M10;

- dois cantos de aço com 35 × 35 mm e 150 mm de comprimento com dois orifícios nas bordas sob o parafuso M8;

- dois cantos de aço de 35 × 35 mm 500 mm de comprimento com extremidades chanfradas a 45 °;

- o mesmo comprimento é 400 mm;

- chapa de aço com tamanho de 500 × 400 × 3 mm;

- interruptor do motor;

- chuck collet chuck de uma furadeira elétrica;

- ferragens (parafusos, porcas, arruelas no M8 e M10).

Equipamentos e ferramentas

Para preparar as peças e a montagem da máquina de rosquear, precisamos:

- torno;

- moedor;

- o vício é metalurgia;

- máquina de solda;

- chaves de boca;

- soco e martelo;

- lubrificador com óleo lubrificante;

- líquido para desengorduramento de superfícies;

- pintar;

- pistola de pintura, etc.

O processo de preparação de peças e montagem da máquina

Algumas peças estão totalmente prontas para montagem, outras ainda requerem algum refinamento.

1. No triturador, finalizamos (removemos rebarbas, arredondamos e retificamos) todas as faces e superfícies das placas 150 × 120 × 20 mm, que executam a principal função de potência da máquina, dando constância às dimensões e à rigidez necessária do sistema como um todo.

2. Fixamos as buchas de cobre no mandril do torno e ajustamos o diâmetro do furo para um tamanho que seja garantido para garantir sua estanqueidade nos orifícios destinados a eles.

3. Pressionamos as buchas usando uma morsa de bancada, garantindo que elas estejam totalmente assentadas nos orifícios destinados a elas, até que os encostos das buchas encostem na superfície das placas.

4. Defina a peça de trabalho para o eixo principal da máquina no torno. Para garantir o desvio radial mínimo da peça de trabalho durante o torneamento, removemos o suporte traseiro do torno e colocamos temporariamente o mandril com uma broca central em seu lugar e, ligando a máquina, fazemos um recesso no final da peça para o apoio traseiro do torno.

5. Fazemos o torneamento externo da peça, controlando o diâmetro com uma pinça para não enfraquecer o futuro eixo principal. Tendo atingido um determinado tamanho, verificamos o deslizamento livre do eixo ao longo da luva do suporte de força da máquina de rosqueamento. Se for insuficiente, ligue o torno e triture a luva até o eixo.

6. Moeremos a extremidade de trabalho do eixo sob a sede do cartucho de pinça, desengordurá-lo com o fluido apropriado e fixar o cartucho.

7. Alinhamos a superfície dos discos que irão interagir com a bucha de acionamento emborrachada com um giro no torno e atingimos o diâmetro do furo necessário no cubo. Verificamos a precisão inserindo o eixo e girando-o com movimento axial simultâneo. Esses movimentos devem ser realizados sem obstrução ou obstrução.

8. Ao longo do perímetro da base da máquina, colocamos cantos, juntamos-os nos cantos e soldamos entre si e com a folha de base.

9. Em uma extremidade da base, instalamos o eixo principal com dois suportes, entre os quais dois discos acionados para trabalho e marcha lenta. Experimentamos guias com tubos e um motor elétrico com uma bucha de fricção (emborrachada) montada em seu eixo.

10. Mais uma vez, verificamos a exatidão e a precisão do layout e, com a ajuda de uma máquina de solda, soldamos os rolamentos de força do eixo principal na base da máquina. Depois disso, mais uma vez verificamos a liberdade de rotação do eixo nos suportes e seu progresso para frente e para trás.

11. Na parte externa do suporte de força dianteiro, na interface com a base nivelada com a borda frontal, soldamos guias cilíndricas ao longo das quais as hastes de guia se moverão.

12. Marcamos as prateleiras dos cantos do motor elétrico, marcamos o local dos furos para a montagem do motor com um soco central e perfuramos-nos sob os parafusos M8. Instalamos os cantos com o motor montado sobre eles, verificamos a precisão da instalação (perpendicularidade do eixo do motor ao eixo principal da máquina) e soldamos os cantos na base.

13. Em seguida, desmontamos novamente o layout da máquina e pintamos as peças, excluindo a interação entre elas (eixos, buchas, guias, superfícies de trabalho dos discos, etc.). Deixe a tinta secar e prossiga para a montagem final da máquina, lubrificando as superfícies de atrito com óleo da máquina.

14. Fixamos o motor elétrico em um local calibrado, instalamos as guias no local. Prendemos um painel com um slot para um toque nas extremidades frontais. Aperte os parafusos de montagem do disco no eixo principal a partir do deslocamento longitudinal, pressionando-os levemente na manga de fricção principal.

15. Monte e feche a tampa do interruptor do motor. A máquina de rosquear está totalmente operacional.

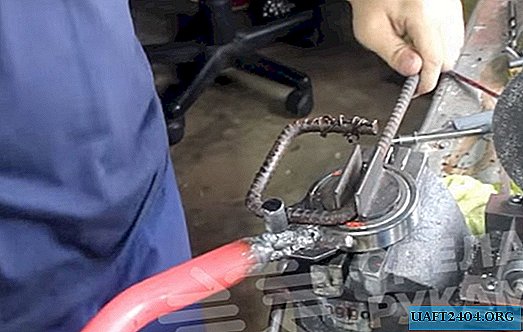

16. Verificamos seu desempenho cortando alternadamente as roscas nos orifícios para M5, M6 e M8, pré-lubrificando as torneiras. Ao pressionar a superfície de suporte com a parte na qual a linha é perfurada, a ferramenta gira para a direita e corta a linha. Ao puxar uma peça com uma rosca, a torneira começa a girar para a esquerda e desengata da rosca resultante.

Assista ao vídeo detalhado

Veja o tutorial em vídeo detalhado sobre como fazer uma máquina de rosquear com suas próprias mãos.

Share

Pin

Tweet

Send

Share

Send