Share

Pin

Tweet

Send

Share

Send

A energia térmica pode ser obtida girando uma parte enquanto a outra está estacionária ou girando na direção oposta. Além disso, as partes devem ser pressionadas simultaneamente uma contra a outra com uma força constante ou crescente do começo ao fim. O processo termina com um rascunho e uma parada rápida da peça rotativa.

Em comparação com, digamos, a solda a topo, um processo baseado em atrito tem várias vantagens operacionais:

- custos de energia muito reduzidos;

- a junta soldada é sempre confiável, pois depende apenas das características termofísicas dos produtos soldados;

- a preparação especial da junta a ser unida não é necessária, pois escória, ferrugem, graxa e graxa queimam ou são espremidas em grata no início do processo;

- a violação do paralelismo das peças até ângulos de 6 ± 1 graus não afeta a qualidade da conexão;

- a ausência de fatores negativos na forma de radiação ultravioleta e emissões nocivas de gases;

- simplicidade de equipamentos tecnológicos, facilmente acessíveis à manutenção, mecanização e automação de rotina.

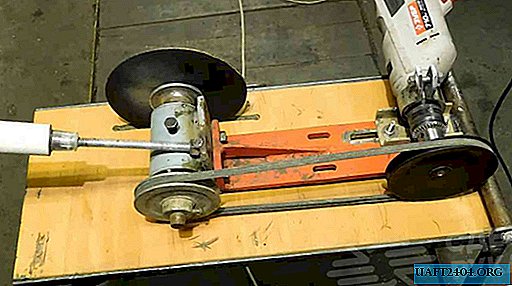

O processo de soldagem por fricção em um torno

Barra de aço de soldagem

No mandril e no cabeçote da máquina, prendemos uma barra de metal, cujo diâmetro deve ser superior a 3,5 mm, mas inferior a 200 mm. Eles podem ser de aço, alumínio, cobre, bronze ou de diferentes metais:

- aço e alumínio;

- aço e cobre;

- alumínio e bronze etc.

As combinações de materiais podem ser muito diferentes, nem soldáveis da maneira usual. Para soldagem por fricção a esse respeito, não há restrições.

No nosso caso, fixamos a barra no cabeçote com a ajuda de três parafusos parafusados nos orifícios do cartucho, espaçados uniformemente em torno da circunferência em 120 graus. Com a ajuda deles, realizamos o alinhamento em relação à haste presa no cartucho, apertando ou afrouxando um ou outro parafuso.

Trazemos o cabeçote até o final das barras de ponta a ponta e o fixamos ou seguramos com a mão para aumentar a força de aperto durante o processo de soldagem, exigida pela tecnologia deste método de soldagem.

Ligamos a máquina e, como resultado, a haste presa no mandril da máquina começa a girar. No nosso caso, a haste fixada no cabeçote é fixa, mas, em princípio, pode girar na direção oposta, o que reduziria o tempo do processo.

Em breve, veremos cores de descoloração que começaram no ponto de contato das hastes e se propagam ao longo delas em direções opostas, o que é um sinal direto do aquecimento rápido do metal como resultado do atrito.

Após um curto período de tempo, o metal na zona de contato acenderá intensamente e começará a extrudar na forma de uma formação anular além dos limites das dimensões das hastes. Neste anel também haverá uma rebarba: incrustações, lubrificante não queimado, inclusões sólidas não metálicas, etc.

No momento do brilho mais intenso do ponto de contato, a máquina deve ser desligada abruptamente para que o metal seja colocado em duas hastes. Além disso, se o cabeçote não foi fixado, é necessário aumentar gradualmente a pressão sobre ele, a fim de compensar o volume do metal deslocado na zona de contato e obter uma conexão mais forte e melhor.

Depois de esperar a luminescência cessar (e este é um sinal de apreensão completa do metal), você pode afrouxar os parafusos de montagem e remover o cabeçote. Agora resta apenas verificar a qualidade da soldagem por fricção.

Para fazer isso, ligue a máquina novamente e encontre uma leve batida na haste soldada - uma consequência do alinhamento impreciso ao instalar no início. Esse defeito é eliminado girando junto com a remoção da rebarba extrudada na zona de contato.

Uma ranhura mais profunda do metal indica que nenhuma característica é visível na zona de solda das duas hastes. Parece que este não é o local de contato das duas hastes, mas o corpo de uma delas.

Realizamos o seguinte controle de qualidade da soldagem por fricção. Prendemos as hastes conectadas dessa maneira em um torno e usamos o disco retificador na zona de contato para realizar a “prateleira” e, novamente, estamos convencidos da uniformidade do metal, o que também indica a qualidade da soldagem.

Conexão de parafuso

A soldagem por fricção pode ser usada para conectar parafusos de produção em massa com cabeças. O processo não é diferente do processo com hastes: um parafuso é preso no mandril da máquina, o outro - o cabeçote.

Utilizando este último, os parafusos são colocados em contato pelas cabeças e a máquina inicia. Também é necessário aumentar a força de aperto e aproveitar o momento da soldagem para desligar o inversor a tempo.

A soldagem por fricção pode conectar materiais que outros tipos são difíceis de soldar ou não soldam: aço e alumínio, aços austeníticos e perlita. Com sua ajuda, os espaços em branco de plástico também são facilmente conectados.

Os cálculos e a prática do uso do composto de fricção demonstram que esse método é mais adequado para peças de trabalho cujo diâmetro esteja na faixa de 6-100 mm. As hastes de solda com um diâmetro superior a 200 mm não são economicamente rentáveis, pois o processo exigirá grande potência (0,5 mil kW) e força axial (3 × 106 N). Desta forma, não funcionará para conectar hastes com diâmetro inferior a 3,5 mm devido à necessidade de garantir altas rotações (200 rpm) e à dificuldade de determinar o momento em que o inversor é desligado.

Share

Pin

Tweet

Send

Share

Send