Share

Pin

Tweet

Send

Share

Send

Vai precisar

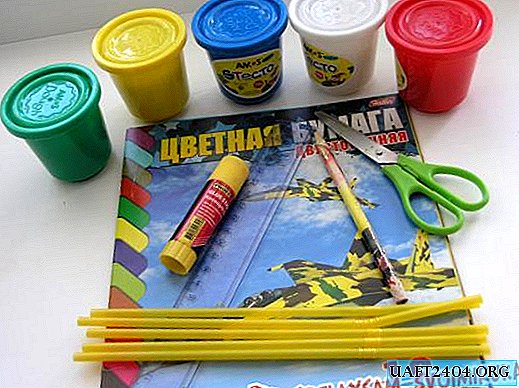

Para o trabalho, usaremos materiais e produtos bastante acessíveis e baratos:

- silicone "ELASTOLUX-M" para o fabrico de moldes;

- silicone "ELASTOFORM" para o fabrico do substrato;

- separador de querosene ou vaselina;

- opressão por um formulário com um peso total de 1 kg;

- poliuretano de injeção "UNICAST 9" (base, parte A);

- endurecedor (parte B);

- balanças de precisão;

- vidro plástico.

Tecnologia para moldar produtos de poliuretano em moldes de silicone

Antes de tudo, é necessário imprimir um modelo principal com um sistema de portas em uma impressora 3D. Ou pegue a peça acabada, que deve ser repetida, enfie os palitos no papel de sprues. Será necessário para a fabricação de moldes de silicone reutilizáveis.

Para ela, usamos silicone, caracterizado por alta elasticidade e força suficiente. Para um substrato de base com uma espessura de 10 a 15 mm, é adequado um silicone de dois componentes mais barato do tipo ELASTOFORM.

Molde de silicone feito.

Como é o processo de fundição

Colocamos o molde de silicone no substrato. Se for usado repetidamente, é periodicamente lubrificado com um separador à base de querosene ou vaselina.

Pressione o molde de silicone por cima com uma carga dispersa (opressão) pesando até um quilograma. Para encher o material de injeção de maneira organizada e rápida, executamos um funil de papel. Depois disso, podemos assumir que o molde está preparado para fundição.

Para vazar, usamos o poliuretano de injeção UNICAST 9 mais barato (parte A) e o endurecedor (parte B), que misturamos na proporção de 1: 0,6.

Para uma mistura de alta qualidade, são necessárias balanças de precisão e um copo de plástico. Você pode adicionar corante de qualquer cor, vendido separadamente, à base. Para 1 kg de poliuretano, são necessárias 90-100 gotas de corante.

Despeje 22 gramas de poliuretano líquido e 13,2 gramas de endurecedor no copo na balança e misture bem por 30 segundos, não mais, pois ele já começará a endurecer. Com a agitação, sentiremos que o vidro esquenta, o que significa que o processo de polimerização foi iniciado. A mistura está pronta para encher.

Encha a mistura sem interrupção até que o poliuretano líquido flua dos sprues. O endurecimento inicial leva cerca de dois minutos e é completo - 10 a 15 minutos, mas é melhor manter o preenchimento na forma de 20 a 30 minutos.

Após meia hora, começamos a remover a carcaça de poliuretano do molde de silicone.

Primeiro, interrompemos o funil de papel com o excesso de poliuretano congelado, depois o excesso que sai dos sprues, junto com as “pernas”. Isso facilitará a remoção do produto moldado do molde.

Além disso, o molde de silicone é altamente flexível, o que também contribui para a facilidade de extração da carcaça sem nenhuma dificuldade.

Resta processar levemente os furos, interromper ou cortar os sprues e fazer furos com uma broca. Depois disso, o produto moldado praticamente não difere da forma mestre.

Comparação de fundição e impressão 3D

A injeção comparada à impressão 3D é um processo rápido. Para imprimir essa caixa em uma impressora 3D, levará de 4 a 4 horas e meia. Nesse caso, o modelo 3D geralmente se mostra defeituoso e tudo deve ser iniciado novamente. O processo de fundição leva no máximo 30 minutos. O próximo ponto é barato. A fundição é três vezes mais barata que a impressão 3D.

Share

Pin

Tweet

Send

Share

Send